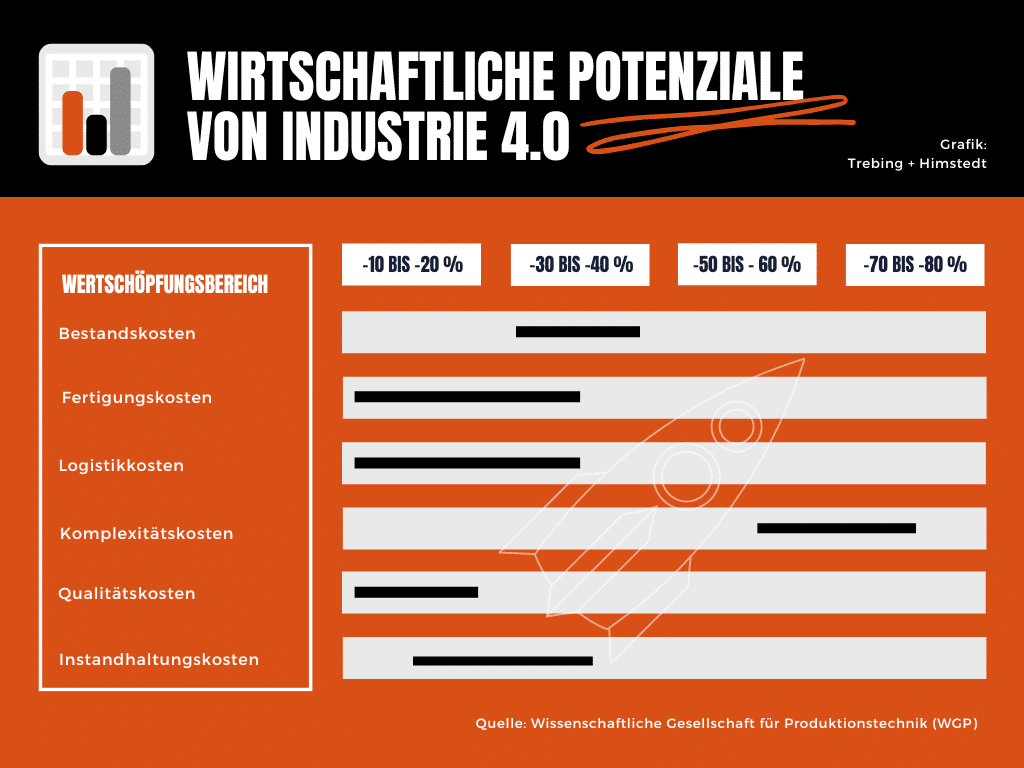

Wirtschaftliche Potenziale von Industrie 4.0 heben

In den unterschiedlichen Wertschöpfungsbereichen können Potenziale von 10 bis 70 % durch eine smarte vernetzte Industrie 4.0 gehoben werden.

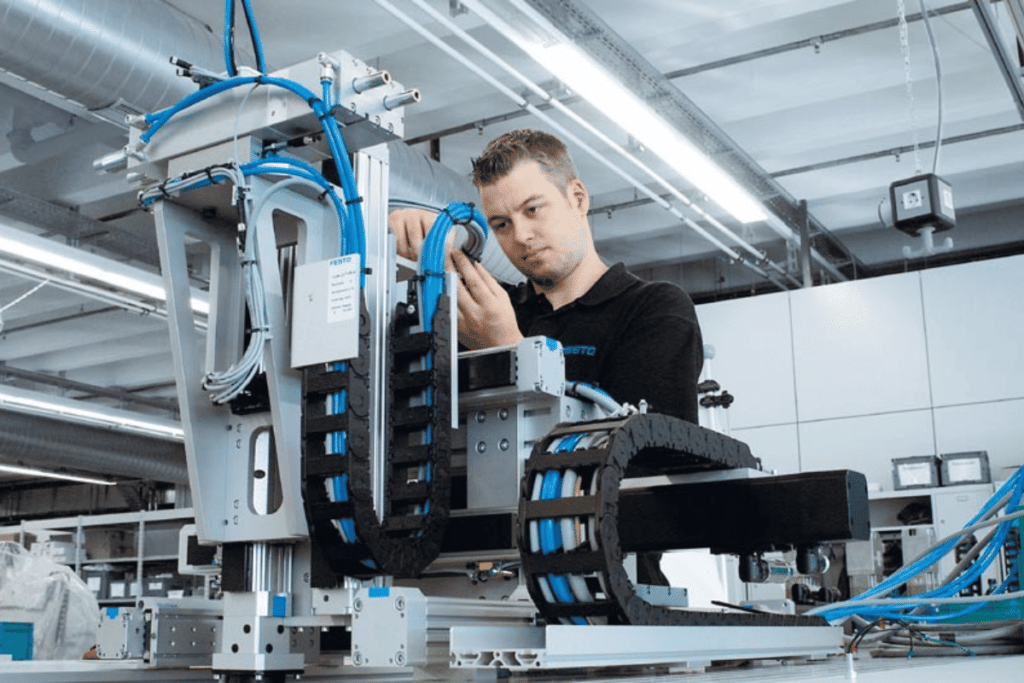

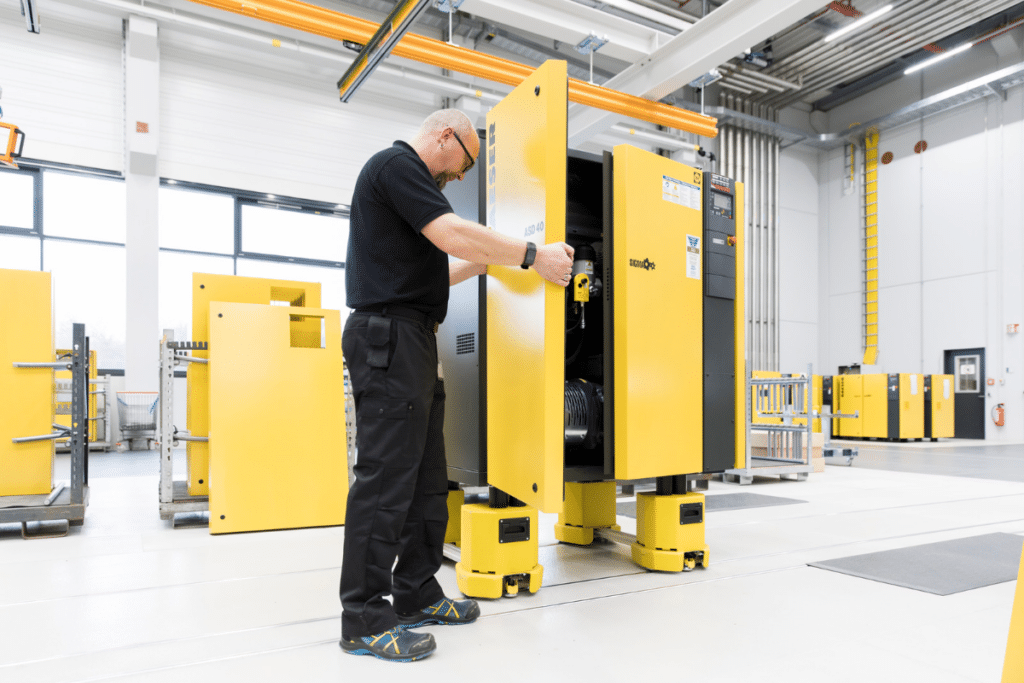

Anhand von Produktionskennzahlen Ineffizienzen aufspüren und beheben.

Mehr erfahren

Fehler durch optimierte Werkerführung und Prozessverriegelung vermeiden.

Mehr erfahren

Auch bei Losgröße-1 die Qualität sicher zu stellen und nur OK-Produkte zum Kunden schicken.

Mehr erfahrenErfahren Sie mehr über die transparente Produktion mit Process Mining und dem agilen Vorgehen für die digitale Transformation zur intelligenten Fabrik.

Chris Leinemann

Customer Solution Advisor